Gotovo je nezamislivo videti automobilsku industriju bez tačkastog zavarivanja tačnije spot welding-a. Tačkasto zavarivanje je jedna od tehnika za spajanje limova, pogotovo čeličnih. Ova tehnika naziva se i elektrootporno zavarivanje. Uređaj za zavarivanje sastoji se od dve elektrode koje formiraju zavarivačka klešta, jedna elektroda je fiksna, dok je druga pokretna, najčešće je to servo motor a postoje i pneumatski ganovi, elektroda kojom ”upravlja” pneumatski cilindar, kao i hidraulični gde su nam potrebne velike sile pritiska.

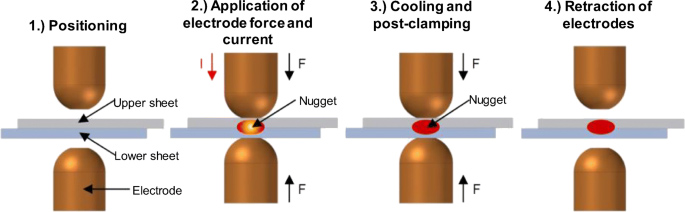

Kako bi bilo moguće zavariti dva lima metodom tačkostog zavarivanja potrebno je postaviti limove jedan uz drugi, a zatim se stegnu ganom (pištoljem), vreme spajanja tj. varenje traje nešto manje od jedne sekunde, a to zavisi od debljine limova, sile i prečnika elektroda. Kada je reč o sili stezanja, to zavisi od debljine limova koji se spajaju a kreće se od 1kN do 6kN.

Kroz elektrode i kroz limove propušta se struja velike jačine i do 15 kA. Budući da je električna otpornost najveća na spoju dva lima, to će se pri proticanju struje na tom mestu razviti najveća toplota. Ova toplota je dovoljna da otopi metal na mestu spoja i tako se stvara čvrsta veza. Spajanje limova vrši se, po pravilu, dugačkim nizom tačkastih varova.

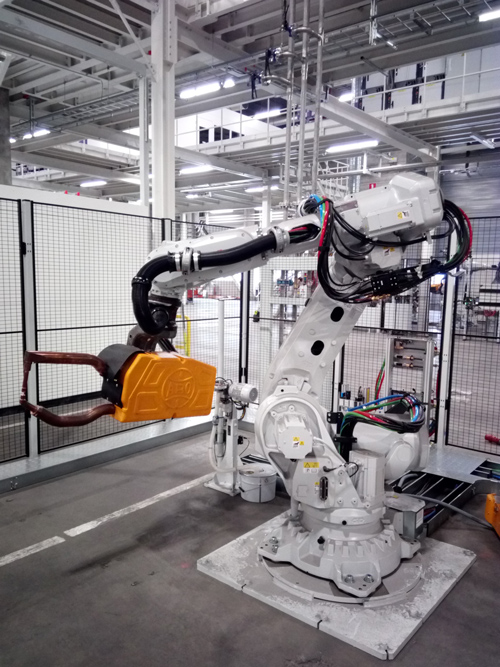

Jedna od najpoznatijih primena tačkastog zavarivanja je u automobilskoj industriji. Limeni delovi karoserije, oblikovani pod presom, međusobno se spajaju tačkastim zavarivanjem, možemo slobodno reći da je skoro cela karoserija spojena do delova koji su spojeni tačkastim zavarivanje. Glavna primena industijskih robota, još davnih sedamdesetih godina prošlog veka, u automobilskoj industriji je bila primena u aplikacijama zavarivanja. I, dan danas, je tačkasto zavarivanje jedna od najvažnih primena industrijskih robota, gde se koristi u više od 30% od ukupne primene robota u auto industriji.

Kod tačkastog zavarivanja, razlikujemo dva osnovna dela alata, čije karakteristike suštinski utiču na ceo proces: pištolj(gun) i njegov tip, i veličina i oblik elektrode. U takvoj primeni, gde bi gan trebalo da bude što čvršći zbog velikih sila primene npr. kod zavarivanje debelih materijala, pištolj tipa C se široko koristi. Pored visoke rezultujuće krutosti, ovaj parametar dovodi do visoke fleksibilnosti alata, jer je kretanje elektroda kolinearno. Za razliku od C-tipa, takozvani X-tip (makaze) pruža manju krutost, iako je radni prostor koji je dostupan daleko veći nego kod C-tipa, tako da je ovaj tip veoma čest, gde se obrađuju tanki i ravni materijali (npr. podne ili krovne ploče). Međutim, nudi manju fleksibilnost u smislu alata, jer putanje pokretnih elektroda nisu kolinearne tako da treba koristiti vrh elektrode u obliku kupole.

Elektrode koje se koriste u tačkastom zavarivanju mogu se značajno razlikovati u zavisnosti od primene. Svaki tip alata ima drugačiju svrhu. Elektrode sa radijusom se koriste za aplikacije visoke toplote, elektrode sa skraćenim vrhom za visoki pritisak, ekscentrične elektrode za zavarivanje uglova, pomerene ekscentrične vrhove za dosezanje u uglove i male prostore, i na kraju pomerene skraćene za dosezanje u sam radni komad.

Svakako najpoznatiji welding kontroler za tačkasto zavarivanje je kompanije Bosch Rexroth, dok za proizvođače ganova imamo više kompanija a neke od najpoznatijih su Comau, Aro, CenterLine, Heron, Nimak.

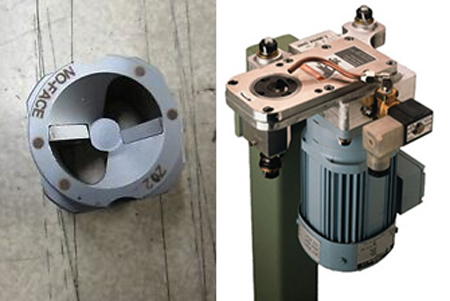

Princip rada stanice za čišćenje i zamena elektroda

Stanica za čišćenje tj. tips dress je sastavni deo aplikacije za tačkasto zavarivanje. Nakon određenog broja izvarenih tačaka robot odlazi u stanicu za čišćenje, nakon toga robot zatvara elekrode i meri debljinju elektrode i tako zna koji thickness je upitanju. Nakon krajnje granice istrošenosti elektroda robot odlazi u servisnu poziciju gde se menjaju kape tj. elektrode. Zamena elektroda može biti manuelna što je i najčešći primer a postoje i automatske stanice koje se koriste kako se ne bi prekidao rad linije već robot sam radi zamenu elektroda. Ovo je skupo rešenje ali dobijate na neprestanom radu linije, što rezultira proizvodnjom većeg broja delova.

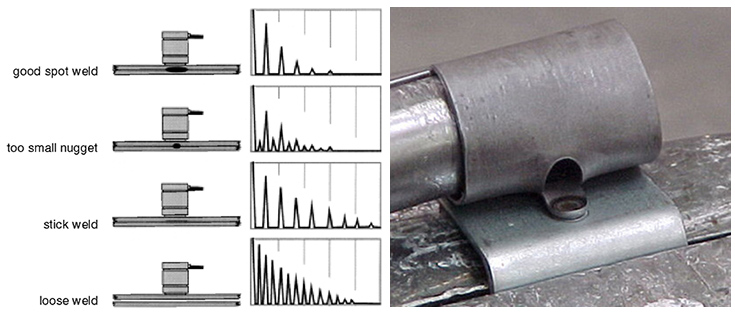

Dobijanje kvaliteta zavarenih tačaka i testiranje

Kao što smo pomenuli da imamo jednu elektrodu koja je fiksna a jedna se pomera, princip varenja je sledeći: fiksna elektroda se dovodi do samog dela, da bude upravna na deo. Ukoliko nije dobijamo nepravilan var, puckanje i prskanje (špric) prilikom varenja koje može dati loše razultate na testiranju. Treba pomenuti da se hlađenje elektroda vrši vodom, koja protiče kroz elektrode, varenje bez vode može dovesti do toga da se elektrode iskrive i zalepe za fiksni deo gana koji se onda mora ceo skininuti što iziskuje dodatni trošak i zastoj. Dobijanje kvaliteta se uglavnom dobija pomeranjem pozicije elektrode tj. malim rotacijama. Testiranje delova se radi metodom kidanja, pravilo je jasno, deo, materijal, lim može pući ili tačka ne sme popustiti, takođe se radi provera kvaliteta ultrazvukom. Primer možete videti na slici ispod.

I za kraj evo jedne korisne informacije, ukoliko kupujete polovan automobil a sumnjate da nije možda udaren i predhodno oštećen, pogledajte malo vrata, krila, ispod haube, na pragovima, stubovima ukoliko fali tačkasto zavarivanje budite sigurni da je auto bio udaren.

Više informacija o programiranju industrijskih robota, obuci za programiranje robota, održavanju, učenju procesa kao što su tačkasto i elektrolučno zavarivanje, farbanje, nanošenje lepka i zaptivki, rukovanje materijalima, paletizacija, SafeOperation sa robotima proizvođača KUKA, ABB, DÜRR, MITSUBISHI i druge možete pronaći OVDE.

Takođe nas možete kontaktirati preko sledeće e-mail adrese: office@robotechnik.rs gde možete dobiti sve informacije za projektovanje, simulaciju, programiranje, održavanje i instaliranje automatizovanih linija za zavarenje i druge robot aplikacije.